在產品的生產制造過程中,一些殘余應力可以通過一些技術方法進行有效的控制以制備出高質量的零部件,即使是處在一些比較嚴酷的生產環境中。

飛機在不同的生產階段都必須達到相應的嚴格標準。殘余應力測量有助于驗證一些先進的設計和加工技術,并確保其是否得到了正確、有效的實施。

近年來,提高飛機燃油使用效率的需求一直促使航空航天工業開發出更加堅固、質量更輕的航空材料,同時延長部件的使用壽命以降低相關的經濟成本。但是,我們都知道這些新設計、新材料和新工藝在使用之前都需要得到準確的驗證。X射線衍射殘余應力測量技術已經被證明可以為航空航天界使用的鋁合金的先進設計和加工提供有力的指導價值。本文講述了一些關于有效利用X射線衍射測量技術來提高航空航天應用中使用的鋁合金材料質量的相關信息。

為什么要測量殘余應力?

殘余應力有時候是有益的(通常是壓縮應力),有時候又是有害的(通常是拉伸應力),并且這些應力是影響許多零部件使用壽命的關鍵因素之一,特別是那些經常經受疲勞和/或在應力腐蝕開裂環境中使用的部件。識別一些新設計或工藝中的應力類型有助于制造出更加出色的產品。現在,值得慶幸的是,這些應力可以在產品制造過程中從有害類型轉化為有益類型。

X射線衍射技術是一種可用于檢查和比較零件中應力的非破壞性方法。測量可以在處理的開始和結束以及在每個步驟之后進行。這些測量也可以在規定的維護間隔之前、期間和之后使用飛機上的便攜式設備進行。

加工過程中產生的應力:

組件中的終應力是從初始材料形成到加工到終產品階段的應力匯總。在生產及使用的各個階段,這些應力必須平衡。任何時候產生塑性流動(塑性變形)都會導致零件中殘余應力的狀態發生變化。塑性流動是由制造過程中對零件進行的一些加工操作引起的。鑄造,機械加工,磨削,焊接,熱處理和表面強化都是制造工藝中改變殘余應力的典型例子。

在特定制造階段使用的參數也會改變終的合成應力。例如,濫用和常規研磨可能導致表面處形成輕微的拉伸應力和中性狀態

在部件的使用過程中,這些低表面應力可能不會對部件產生太大的不利影響。問題是兩種研磨手段都會在表面下方產生高拉應力。如果在表面下方拉伸應力深度處發生高加載應力,則部件可能由于載荷而破裂并且殘余應力組合超過材料的屈服應力。此外,表面的損壞(例如工具的無意切口或外物損壞)可能會使拉伸應力暴露于表面并導致產品失效。因此,在航空航天部件中,通常優選溫和的研磨方案。溫和的研磨參數通常會在表面產生壓縮應力,在表面更下方會產生稍大的壓縮應力。在表面處和表面下方的這些壓縮應力通常會在產品的使用期間起到保護部件的作用,進而改善部件的使用壽命。

制造過程中的焊接會導致拉應力的產生,特別是在焊縫的底部或熱影響區域(HAZ)。焊接過程一般是通過熔化材料并使熔融的材料固化來連接兩塊固體材料,當焊縫凝固時,它會試圖收縮,但受到相鄰固體材料的約束。這種約束可能會導致焊縫或熱影響區域中產生拉應力。當產生拉伸應力時,需要采取步驟去除有害應力并用良好的壓縮應力來代替它們。

通常,人們會在制造期間或之后使用表面增強工藝來改善鋁部件的殘余應力狀態。比如,隔板上的鉚釘孔會依靠冷加工工藝來防止開裂:一個過大的芯棒會被迫進入鉚釘孔,使孔邊緣和周圍材料進入壓縮應力狀態。在安裝鉚釘之后,孔將保持壓縮應力狀態,從而限制鉚釘邊緣下方形成裂縫。

其他表面增強技術,例如噴丸處理,超聲波沖擊處理和激光沖擊噴丸等會在表面和表面下不同深度處產生壓縮應力。這些工藝已被證明可顯著提高部件的使用壽命——特別是在疲勞和應力腐蝕開裂環境中使用的零部件。

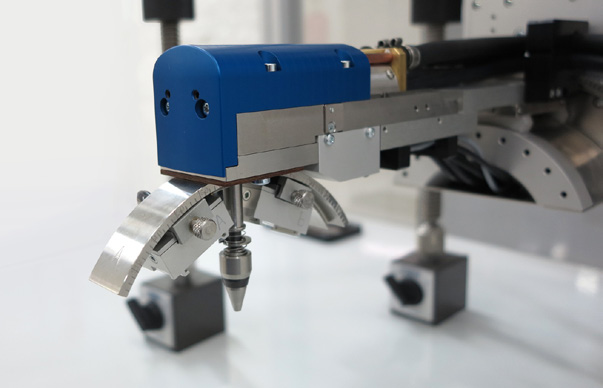

該儀器可以快速、輕易地測量各種材料的殘余應力,包括使用銅輻射測量鋁合金等材料。電子技術的進步有助于制造更小、更緊湊的x射線系統。便攜式現場應用系統現在也已經可以在制造層上快速安裝或在飛機上使用,總的測量時間從幾秒到幾分鐘不等。

監測產品生產過程中以及生產之后的應力:

X射線衍射初用于測量材料的殘余應力(1925),但X射線管和探測器的進步已經*改變了整個工業行業。以前冗長的破壞性測試已被快速的非破壞性測量所取代,這些測量還可以提供額外的微觀結構信息。

隨著位置敏感探測器的出現和廣泛使用,該技術在20世紀70年代取得了巨大的進步。這些探測器可以在大型復雜幾何零件上快速收集數據而無需切片處理。 X射線衍射系統現在已經可以制造得緊湊和小巧、便攜。 X射線管技術也取得了很大的發展,包括一些小型低功率管的出現及使用甚至使其已經可以在鉛屏蔽柜外被安全使用。現在,可以在制造過程的每個步驟中以及使用壽命結束之前、期間和之后對飛機部件進行檢測。

今天,人們已經可以準確確定在制造過程的哪個階段產生了有害應力,即使在通常產生有益應力的某個制造步驟中出現問題,也能被快速檢測和糾正。這種創新可以在制造過程的早期發現可能有缺陷的部件并有效縮短識別問題的時間和重新制造部件的成本。一些創新公司能夠實時準確監控組件中的應力,以此了解何時制造設備需要維護甚至更換刀具等。同樣,在制造過程早期識別潛在問題的經濟影響也是*的。

在制造過程中測量殘余應力的另一個好處是能夠改變某些過程的順序,以便使成品部件中具有理想的殘余應力狀態。許多熱處理過程可以緩解或消除零件的應力,如果在高應力操作之前可以進行熱處理,則可能更好地減少或消除部件中的翹曲現象。

后,還可以使用表面增強技術來減小殘余應力的影響。如果制造過程中產生了中性或拉伸應力,則可以在部件中引入有益的壓縮應力。還可以基于所需的理想應力狀態來選擇合適的表面增強處理技術。例如,可以使用常規噴丸強化來誘導相對表面的壓縮應力。如果需要在表面深處施加壓應力,則可能需要超聲波沖擊處理或激光沖擊強化技術。

一旦部件投入使用,應力可能會有所消退。在日常維護期間可以檢查承受高負載應力的零件,以查看是否仍然存在有益應力。由于加載應力和殘余應力是相加的,因此可以就地檢查零件以評估是否需要維修或更換零件。使用X射線衍射測量殘余應力可對飛機產生巨大的經濟影響。如果零件仍然保持有益應力,則現在不再需要從飛機上拆下零件,檢查零件和重新安裝零件的成本。還可以檢查修復的部件以確保其維持有益的應力類型。

測量技術的進展:

對于測量飛機上常用的鋁部件中的殘余應力而言,與使用鉻輻射相比,使用銅輻射(用于更深穿透)的較新技術顯示出具有更好的測量精度。X射線衍射殘余應力測量的局限性包括大晶粒尺寸和優選的晶粒取向問題等。銅X射線可以大限度地減少這些影響,而且,使用銅輻射時測量角度也更高,這極大的提高了測量精度并允許測量形狀更加復雜的幾何零部件。

總結:

在制造過程中有效控制殘余應力,可以幫助人們即使在惡劣環境中也能持久的生產中的產品。X射線衍射系統技術的進步可以在產品制造期間和部件使用壽命期間對殘余應力進行快速測量。而且,這類已經取得了巨大的進展,例如可以在鋁合金中對航空航天工業至關重要的一些關鍵部件進行的測量。在這些部件中施加有益應力并在制造期間檢測潛在的有害應力可以進一步產生質量更加優異的部件,同時降低成本。更值得一提的是,這些部件還可以在維修期間進行監控,以提高產品的安全性和可靠性。